Premiera najnowszych płyt głównych z chipsetem Z890 oraz procesorów Intel Arrow Lake tuż za rogiem, a jako że MSI, czyli jeden z liderów w branży podzespołów komputerowych zaprosił nas do swojej głównej fabryki w Shenzen, nie mogliśmy odmówić. Oto, jak powstaje kolejna legenda!

Renoma MSI nie bierze się znikąd. Jako jeden z najważniejszych producentów komponentów (i nie tylko) musi dbać już nie tylko o wysoką jakość wydawanych przez siebie produktów, ale również o utrzymanie zaufania do marki. To oznacza, że podczas produkcji, w tym wypadku płyt głównych z chipsetem Z890, każda sztuka przechodzi przez rygorystyczne etapy, sprawdzane na końcu przez wykwalifikowanych do tego pracowników.

Proces tworzenia płyt głównych Z890 u MSI

Stworzenie płyty głównej jest rzecz jasna zadaniem trudnym, jeśli dana firma nie ma żadnego „know how”. Doświadczenie MSI pokazuje jednak, że tak wysokiej klasy sprzęt jest możliwy do stworzenia i co najważniejsze, pozwala dodatkowo optymalizować ten proces, a ten trwa ok. dwóch godzin, łącznie ze sprawdzaniem każdego etapu. To odbywa się po każdym naniesieniu komponentów, przy pomocy specjalnego skanera.

Wszystko zaczyna się od stworzenia laminatu, który następnie trafia na linię produkcyjną, gdzie w pierwszym etapie nakładana jest pierwsza warstwa cyny, aby wszystkie połączenia były solidne oraz mogły wytrzymać wysokie temperatury.

Drugim etapem jest nadruk poszczególnych elementów chipsetu na niekompletną jeszcze płytę główną. MSI korzysta swoją drogą z dość ciekawych rozwiązań, bo omawiane elementy są trzymane w szpulach, wyglądających jak stare nośniki w kinie. Za ten aspekt odpowiada natomiast drukarka SMT, czyli standardowe dziś narzędzie do płytek.

Drugi etap jest powtarzany, ponieważ każda stacja, każda maszyna, odpowiada za przylutowanie innych elementów. W taki sposób, po wykryciu błędu, pracownicy wiedzą, która maszyna go popełniła. Jeśli tak się stanie, co ma miejsce rzadko, ale jednak ma, płyta nie przechodzi już przez kolejne stacje, tylko jest zabierana z taśmy. Sprawdzane jest nawet pokrycie pastą lutowniczą. Dosłownie każdy kolejny element jest poddawany szczegółowej analizie, zanim trafi do kolejnej stacji.

W przypadku płyty Tomahawk, po tym, jak maszyny zainstalują poszczególne złączki, gniazdo czy chipset, pracownik ręcznie nakłada pierwszy element chłodzenia VRM. Ręczne nakładanie konkretnych rzeczy ma w tym wypadku dużo sensu, gdyż każda płyta oferuje różne układy chłodzenia. W przypadku najbardziej wypasionych u MSI, za chłodzenie odpowiada zaprojektowany system Frozr, w skład którego wchodzą Frozr Guard (radiatory), Frozr Sync (system wentylatorów i pomp) oraz Frozr Control (oprogramowanie).

Kolejne etapy są podobne – wygrzewanie, lutowanie, nakładanie elementów i skanowanie. Tu nie ma żadnego miejsca na jakieś przypadkowe rzeczy, wszystko zostało zaprojektowane od początku do końca. Co ciekawe, akurat zdarzyło się tak, że byliśmy świadkami, kiedy skanujący w poszukiwaniu błędów komputer wykrył błąd. Na konkretnej stacji uruchamia się wówczas alarm i jest uruchamiana sekwencja sprawdzania przez bezpośrednio przez pracownika. Cała ta linia ma kilkaset metrów i warta jest zapewne dobre kilkadziesiąt milionów dolarów.

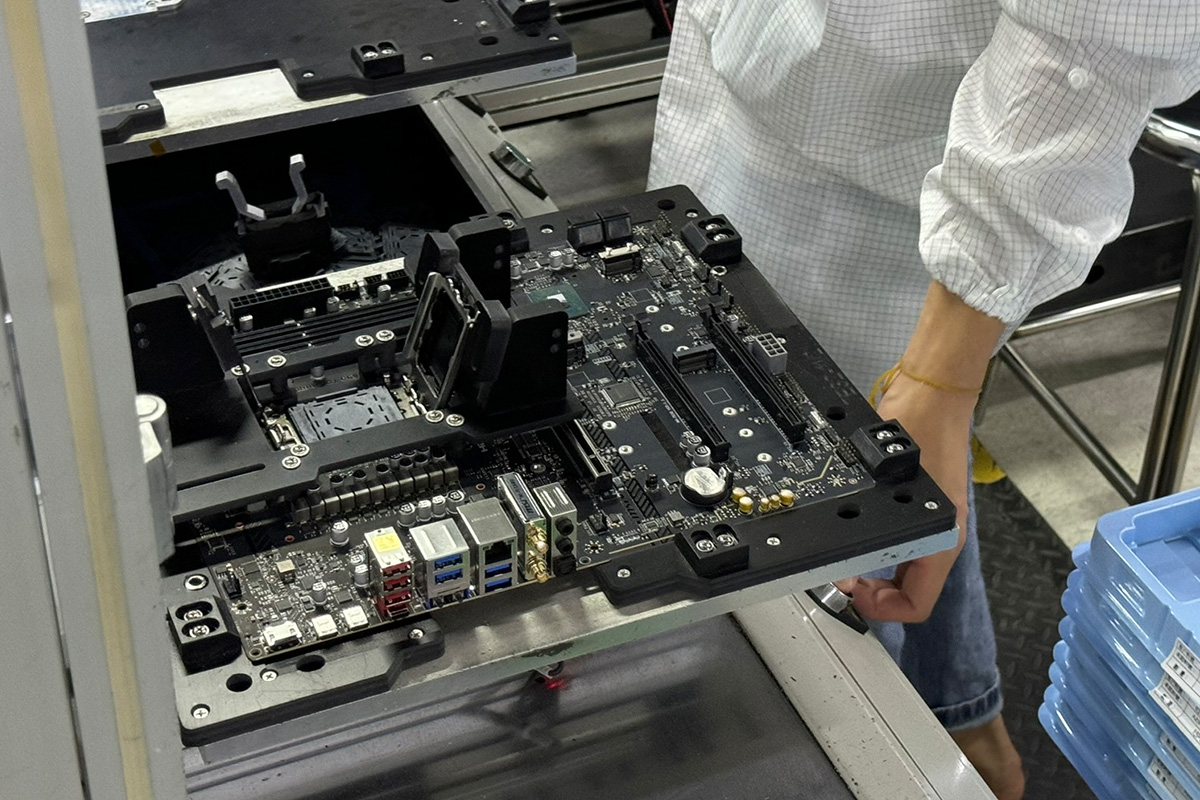

Człowiek de facto potrzebny jest zatem przede wszystkim do montowania poszczególnych elementów chłodzenia, bo jak już wspomnieliśmy, te zmieniają się w zależności od modelu. W tym wypadku był to Tomahawk, ale tak samo postępują również z Godlike czy Carbon. Na końcu całej tej linii znajduje się stanowisko testowe. To tutaj odbywa się ręczne QC i pojawia się odpowiedź, czy dana płyta główna działa poprawnie. Każdy element wyposażenia jest poddawany rygorystycznym testom. Każdy.

Ludzie siedzą również na ostatniej już stacji. To tutaj nadawany jest numer seryjny, a wszystkie elementy, wraz z jeszcze pachnącą płytą główną, pakowane są do przygotowanych wcześniej pudełek. Swoją drogą, być może zauważycie na naszym filmie nawet wasz konkretny model, jeśli akurat zdecydujecie się sięgnąć po Tomahawka.

Na co mogą liczyć użytkownicy?

Wgląd w procesy produkcyjne największych firm na świecie jest ciekawy, ale ostatecznie użytkownicy zadają sobie raczej standardowe pytania, w stylu „co to oznacza dla mnie?”. Tu rzecz jest oczywista. Mogą oni liczyć na pełną jakość produktów MSI, w tym wypadku płyt głównych.

My widzieliśmy, jak powstaje na przykład legendarny już Tomahawk, w wersji z chipsetem Z890 pod nowe procesory Intel Arrow Lake, o którego jakości przypominać już nie musimy – testy wielokrotnie pokazały, jak świetną linię płyt głownych tworzy. Gracze i entuzjaści mogą natomiast liczyć również na topową, gamingową Gaming Carbon, czy dodatkowo Godlike, ale to oczywiście nie wszystko, gdyż MSI posiada zdecydowanie bardziej rozbudowaną ofertę w przypadku innych platform i nie zmieni się to w przypadku LGA 1851.

Płyty główne z chipsetem Z890 od MSI pod nowe procesory Intel Arrow Lake to kolejny etap postępu technologicznego. Liczyć możecie na wysoką jakość czy możliwości – na przykład moduł Wi-Fi 7, kartę 10 Gb/s czy najnowsze USB 4 ze wsparciem dla Thunderbolt 4 i Power Delivery. Wszystko w zależności od modelu płyty głównej oczywiście.

Dajcie znać, czy czekacie na premierę nowych procesorów i jaką linię płyt głównych chcielibyście, abyśmy przetestowali. Te na pewno się pojawią, jak tylko przyjadą do redakcji.

Spodobało Ci się? Podziel się ze znajomymi!

![Tak powstawała Twoja nowa płyta główna. Byliśmy w fabryce MSI w Shenzhen! [VLOG] Tak powstawała Twoja nowa płyta główna. Byliśmy w fabryce MSI w Shenzhen! [VLOG]](https://ithardware.pl//artykuly/max/msi_z890_plyta_glowna_fabryka-35704_1.jpg)

Pokaż / Dodaj komentarze do:

Tak powstawała Twoja nowa płyta główna. Byliśmy w fabryce MSI w Shenzhen! [VLOG]